水冷ヒートシンクとは?仕組や素材別の特徴、作り方について解説。

放熱のために機器に取り付けるヒートシンク、なかでも水冷ヒートシンク(コールドプレート、CP)のニーズは年々増加傾向にあります。電子機器の高度化や高密度化によって、デバイス自体の発熱量も増加しています。そのため、いかに効果的な熱対策を行い、機器の稼働を安定化し長寿命化させられるかが、製品開発の重要なポイントになってきました。そうした放熱課題に対し、効果的な冷却機能をもたらすのが、水冷ヒートシンクです。

本記事では、水冷ヒートシンクの原理や特徴、用途、工法についてご紹介します。

本サイトの運営企業である株式会社クラインは、さまざまな水冷ヒートシンクをカスタムオーダーで製造してきました。豊富な加工経験を活かし、お客様の製品仕様に合った、水冷ヒートシンクをご提案しています。無料で技術相談も対応しておりますので、お気軽に問い合わせください。

水冷ヒートシンクとは

水冷ヒートシンクとは、コールドプレートや水冷式冷却部品とも呼ばれ、電子機器などが発する熱を効率的に冷却するヒートシンクの1種で、液体の冷媒(冷却水)を使用することで熱を除去し機器の温度を低く保ちます。ヒートシンクの本体は、銅やアルミなどの熱伝導性の高い金属素材が用いられます。その本体(受熱部)に加え、熱を放出するためのラジエーター(放熱部)、冷媒を循環させるためのポンプからなり、それらを流路で接続した構造です。

水冷ヒートシンクの性能測定

⽔冷ヒートシンクの冷却性能を計算する数値として、熱抵抗値が用いられます。1Wあたりの温度上昇を℃/Wで表し、その熱抵抗値が低いほど、冷却性能は高くなります。

$$ 熱抵抗値[℃/W]=\frac{( 測定時のHS表面温度[℃]- HS表面温度初期値 [℃])}{ヒータの実入熱量[W]}$$

水冷ヒートシンクで使用される主な材質

水冷ヒートシンクの素材は、用途に応じて多様な素材が使用されます。材料選定での最も重要な要素は、熱伝導率ですが、材料に備わった機能的な特性に加えて、原材料の購入コストも関係します。水冷ヒートシンクに採用される主な材料は、銅とアルミであるものの、用途に応じて他の材料も使用されます。たとえば、ステンレスは耐食性が高いため、イオン交換装置がなくても冷却水の保全負担を軽減します。ここでは、代表的な素材である、銅とアルミについて紹介します。

銅 Copper

銅の熱伝導率は、アルミのおよそ2倍、ステンレスのおよそ20倍以上であり、水冷ヒートシンクに適した材料です。高い熱伝導率の一方で、材料が高価であり、また比重が大きいため重量が嵩みます。発熱量が大きなパワーデバイスに採用されています。

アルミAluminium

熱伝導率では銅のおよそ半分であるものの、金属のなかでも熱伝導率の高い素材です。また比重が低く、原材料費用が安価であるのもメリットです。軽量化が必要な製品に適しています。

| 銅 | アルミ | 鉄 | ステンレス(SUS304) | |

|---|---|---|---|---|

熱伝導率 (W・m-1・k-1) | ◎ (398) | 〇 (236) | × (84) | × (17) |

比重 (g/cm3) | △ (8.93) | ◎ (2.7) | △ (7.87) | △ (7.93) |

原材料費 | △ | 〇 | ◎ | ◎ |

水冷ヒートシンクの設計で必要なポイント

一般的に、熱設計は設計の最終段階で行われます。機器・装置を構成する部品のレイアウトが決まり、残されたスペースを活用し熱対策を行うケースがほとんどです。その限られたスペースで、効率的かつ最適な冷却機能が水冷ヒートシンクに求められます。発熱の除去を最適化するため、「冷却の均一化」と「冷却水」が重要となります。

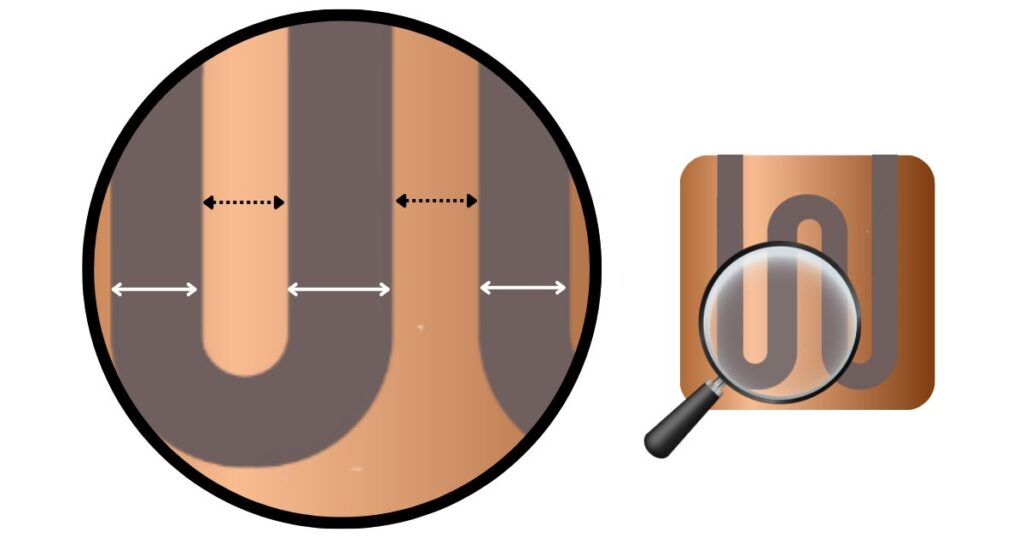

冷却の均一化 Uniform Cooling

水冷ヒートシンクには、均一な冷却機能が求められます。冷却のばらつきがあると、ヒートシンクの性能を低下させ、製品全体に影響を与えるからです。均一的な冷却を実現するためには、冷却部である流路の大きさと、流路同士の間隔をできる限り一定にする必要があります。

冷却水 Coolant

水冷ヒートシンクでは、使用される冷却水(クーラント)の選定も重要なポイントとなります。素材ごとに冷却水との相性が異なるため、適切な冷却水を選択しなければなりません。選定を誤ると、ヒートシンク本体と冷却水との間で電気化学反応が生じ、流路の腐食を引き起こし、その結果冷却機能を低下させます。一例を挙げれば、アルミは液体に含まれる塩化物イオンや銅イオンで腐食を引き起こすケースがあります。腐食を防ぐため、イオン交換ユニットでメンテナンスを行い、純水と防腐剤が含まれた不凍液を使用する必要があります。

水冷ヒートシンクの製造工法

水冷ヒートシンクの製造工法には、さまざまな加工アプローチがあります。それぞれの工法ごとにメリットもあればメリットもあるため、製品仕様に応じて、適した工法を選定する必要があります。

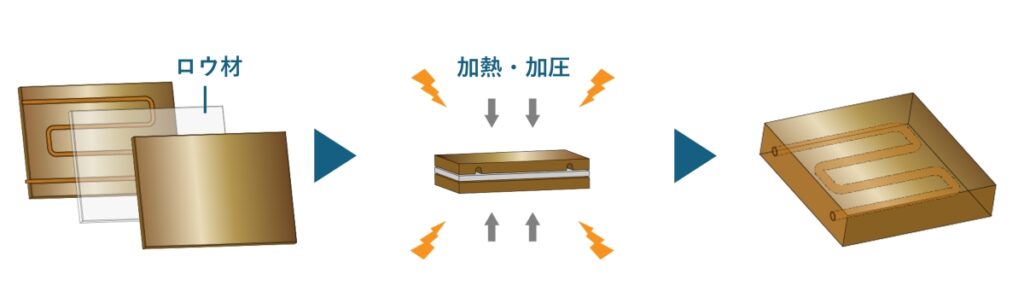

ロウ付け Brazing

ロウ付けは、母材である金属同士の接合面に「ロウ材」といわれる融点の低い合金を接着剤として溶かし込み、毛細管現象によって浸透拡散させ、冷却し固定する金属接合技術の1つです。母材を溶かし整合する溶接と異なり、ロウ付けは母材を傷つけずに接合できます。古くから行われていた接合技術であるため、技術的な知見が豊富です。

ロウ付けには様々なアプローチがありますが、高い気密性が求められる水冷ヒートシンクには、「炉」と呼ばれる加熱設備でロウ付けが行われます。一般的に、切削加工で母材の流路を作成し、その母材をロウ付けで接合し一体化させ水冷ヒートシンクを製造します。この工法は毛細管現象を利用した接合アプローチであるため、境界面での平面度や面粗度といった精度要求が高くないこともメリットです。

ロウ付けで採用される加熱設備は、主に真空炉と連続炉の2種類があります。アルミは真空炉で、純銅であるC1020の無酸素銅( OFC:Oxygen-Free Copper)は連続炉でそれぞれ接合します。連続炉は炉の加熱に水素が使用され、純銅でもC1100のタフピッチ銅は水素脆性を伴ったクラックの可能性があり、またC1220のリン脱酸銅では熱伝導率が15%近く下がります。

そのため、銅製の水冷ヒートシンクを連続炉にてロウ付けを行う場合、C1020の無酸素銅が最適です。ロウ付け後には、無電解ニッケルメッキで表面処理を行い、表面の酸化による腐食を防ぎ、シミなどによる見た目の悪化も防ぎます。

クラインでは、無酸素銅の水冷ヒートシンクを、溝加工から連続炉によるロウ付け、表面処理まで一貫で対応しております。

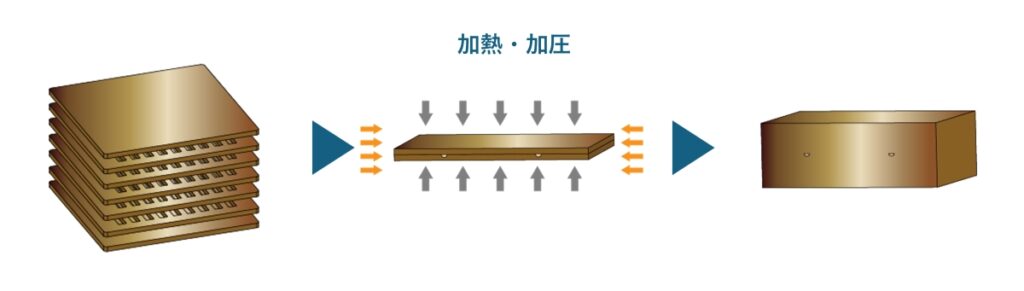

拡散接合 Diffusion Bonding

拡散接合は、熱圧着とも呼ばれ、金属同士を密着させ母材金属が溶けない程度の高温状態で加圧し、接合させる技術です。金属同士の界面では、原子が互いに拡散し合うことによって一体化した強固な接合が可能です。また拡散接合は、内部応力や欠陥が少ないため品質の高い中空構造を形成できます。

水冷ヒートシンクの製造工程では、フォトエッチングで加工した金属板を積層し、拡散接合で流路構造を形成します。一体化のための熱処理が真空炉によるバッチ処理です。そのため、1度の加熱処理で成形できるのはメリットである反面、数が少ない場合には費用が高額になってしまいます。

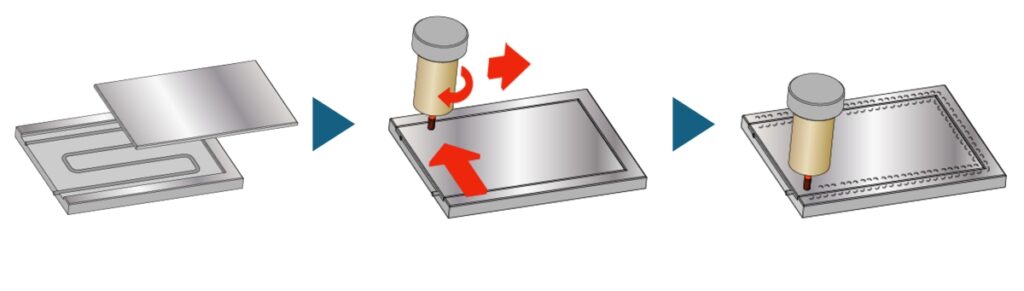

摩擦攪拌接合 FSW (Friction Stir Welding)

摩擦攪拌接合(FSW)は、先端に突起のある円筒状の工具を回転させながら母材に押し付け、それにより生じる摩擦熱で軟化させ、接合部の周辺を塑性流動させ練り混ぜることにより、母材同士を一体化する接合技術です。接合部の熱変化を最小限に抑えることができます。

この工法で水冷ヒートシンクを製作した場合、他の工法と比べて、短期間での接合が可能であり、様々な材質に対応可能であります。その一方で、現状ではNC制御の機械で接合を行うため、接合面が平面であること、広範囲の面に適用できないこと、さらに部材形状や接合条件によっては接合界面の内部応力状態が変化して品質に影響を与えます。

3Dプリンタ 3D Printer

3Dプリンタは、3Dデータを基に1層ずつ積層し立体モデルを造形する機械です。造形方式や使用できる材料の多様化、寸法精度の向上など、近年目覚ましい進歩を遂げています。とりわけ金属3Dプリンターでは、放熱部品として適した素材である銅やアルミも造形できます。

水冷ヒートシンクを造形した場合、他の工法と比べても最も設計の自由度が高く、使用できる材料の種類も増えてきている点でメリットの多い工法であります。しかし、現状では課題も多く残されています。材料コストが高いことと、品質・精度面での不安が挙げられます。レーザーの照射による加熱球以下の面粗度と寸法精度は、理論的に出せません。そして、レザーを照射し材料が固まる際に、大きく収縮し残留応力が蓄積されるため、積層造形を続けると反りや割れが発生することも懸念されます。現状では、水冷ヒートシンクでの採用は限定的ではありますが、課題を克服した造形技術の登場が期待されています。

※ 他にも、基材にパイプ状の冷却管を埋め込むチューブ型コールドプレート(チューブインプレート)や、流路をパッキンを挟んでボルト締めで一体化する放熱プレートもあります。

まとめ

近年、機器の高性能化にともないデバイス自体の発熱量も増加し、水冷ヒートシンクへのニーズは高まっています。水冷ヒートシンクの材料は、熱伝導率の高さから、銅とアルミが中心です。とりわけハイパワーデバイスの熱対策には、銅製のヒートシンクが欠かせません。製造工法では、ロウ付けで機械加工品を接合される工法と、薄板を積層し拡散接合により一体化する工法が支配的です。

本サイトの運営企業である株式会社クラインは、お客様のニーズにあった水冷ヒートシンクをご提供しています。過去様々な実績を積んできており、水冷ヒートシンクに精通していると自負しております。無料で技術相談も随時お受けしておりますので、ぜひお気軽にご連絡ください。